Płyta nakładkowa odporna na zużycie: kompozytowy materiał rdzenia do przemysłowych rozwiązań przeciwzużyciowych

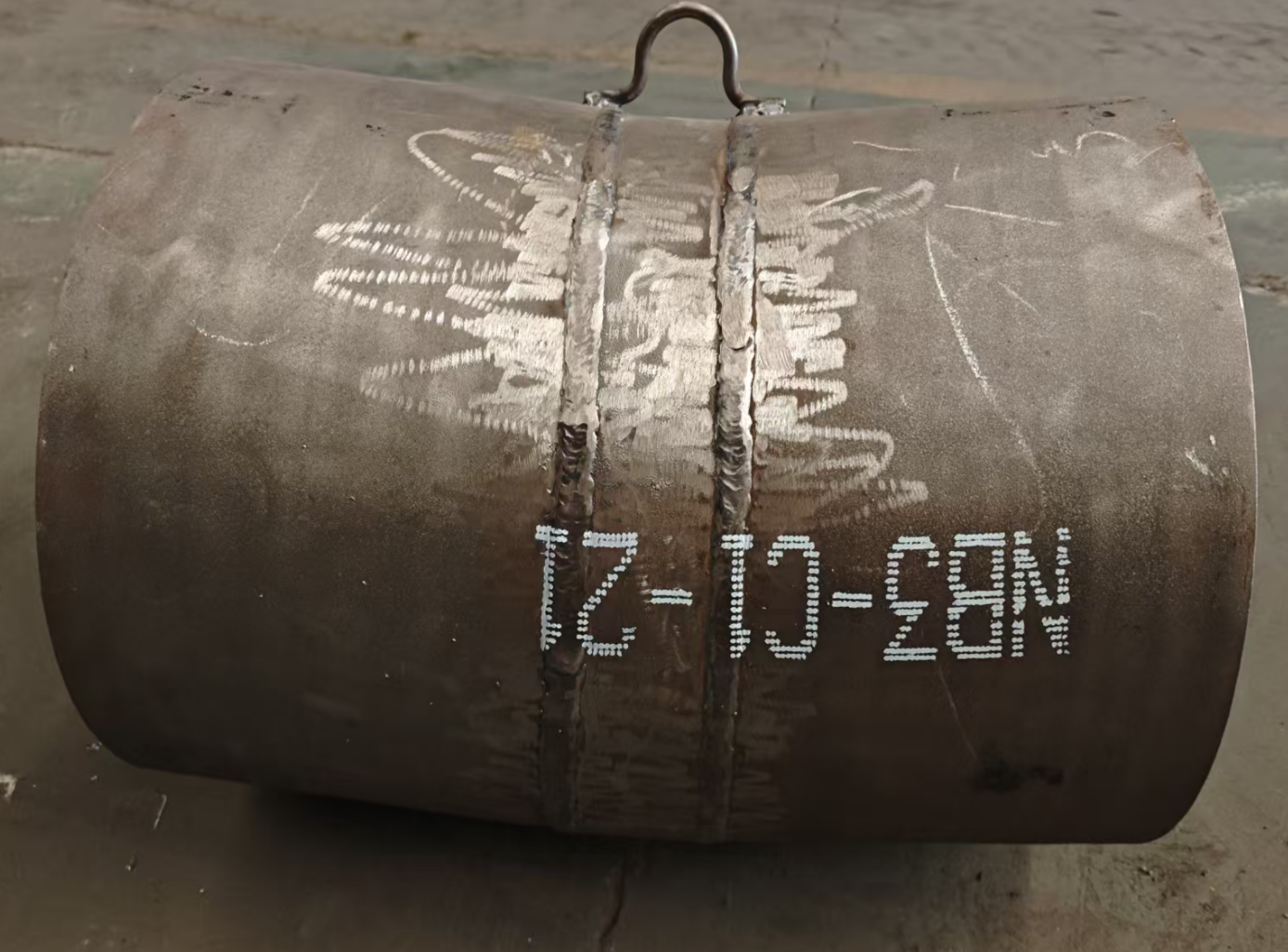

Odporne na zużycie płyty nakładkowe, podstawowa kategoria kompozytowych materiałów trudnościeralnych, wykorzystują spawanie łukowe i spawanie łukiem krytym do nanoszenia warstw trudnościeralnych o grubości 3–20 mm z wysokostopowych materiałów (np. stopu chromu Cr26, stali wysokomanganowej Mn13) na podłoża ze stali niskowęglowej (Q235/Q355). Tworzy to strukturę gradientową o wysokiej twardości i wytrzymałości podłoża, precyzyjnie zabezpieczając urządzenia przed awariami w trudnych warunkach, takich jak obciążenia udarowe, zużycie ścierne i korozja wysokotemperaturowa. Zastosowania są systematycznie klasyfikowane według czterech głównych branż:

I. Górnictwo i przemysł węglowy – scenariusze uderzeniowo-ścierne

Sprzęt jest narażony na zużycie w wyniku cięcia (od krawędzi rudy) i uderzeń (od materiałów poddanych obróbce strumieniowej). Dostosowane nakładki chronią krytyczne komponenty:

•Odporność na korozję systemu transportu

W przypadku zsypów rudy (nachylenie ≥45°), kolan rur węglowych i koryt przenośników zgrzebłowych: spawanie łukiem otwartym drutem rdzeniowym pozwala uzyskać stop Cr26 o grubości 5-8 mm (HRC58-62), zmniejszając zużycie z 0,3 mm/miesiąc do 0,08 mm/miesiąc. W kopalni odkrywkowej żywotność podzespołów wzrosła czterokrotnie, skracając roczny czas przestoju o 72 godziny.

• Kluczowe części sprzętu kruszącego

•Płyty kruszarki szczękowej: powłoka bimetaliczna na podłożu Q345B + stop Mn13-Cr2 o grubości 6-10 mm (wytrzymałość na uderzenia ≥15 J/cm²) wytrzymuje naprężenie udarowe 300 MPa, eliminując przedwczesne zużycie.

•Wkłady kruszarki stożkowej: wielowarstwowe spawanie z buforem Ni-Cr (zabezpieczenie przed pęknięciami) i wierzchnią warstwą WC-Co (odporność na zużycie krawędzi) wydłuża żywotność z 800 do 2500 godzin.

•Ochrona młyna mielącego

Wykładziny młynów kulowych: Spawanie łukiem krytym pozwala na osadzanie 8-12 mm żelaza wysokochromowego (węgliki eutektyczne ≥40%) na Q235. Konstrukcja fali zwiększa odporność na uderzenia, wydłużając cykle wymiany z 4 do 14 miesięcy, a jednocześnie zwiększając wydajność szlifowania o 12% (przypadek kopalni złota).

II. Maszyny budowlane – rozwiązania w zakresie obciążeń dynamicznych

Zajmuje się uderzeniami cyklicznymi i naprężeniami powstającymi podczas cięcia skał:

•Systemy łyżek koparek

•Podstawa wiadra: Spawanie łukiem plazmowym (PTAW) z cząsteczkami WC (HV1200+) zwiększa odporność na zarysowania skał 3-krotnie.

•Korzenie zębów: warstwa buforowa Ni-Cr-Mo (HRC35-40) zmniejsza pęknięcia naprężeniowe, wydłużając żywotność z 200 do 500 godzin.

•Wzmocnienie krawędzi ładowarki/lemieszy

Spawanie łukiem krytym drutem podwójnym na stali Q355 o grubości 5 mm tworzy warstwę Cr15-C o grubości 8 mm ("twarda powierzchnia – przejście – wytrzymałe podłoże "). Głębokość penetracji materiału zmniejsza się z 15 mm do 5 mm, co zmniejsza częstotliwość wymiany z miesięcznej do kwartalnej.

•Konstrukcja odporna na zmęczenie

Ostrza spychaczy: Napawanie impulsowe z warstwą przejściową HAZ o niskiej twardości (HRC35-40) zapobiega kruchości podłoża. Warstwa robocza o wysokiej twardości (HRC55-60) jest odporna na zużycie tnące, zwiększając odporność na zmęczenie udarowe o 20%.

III. Przemysł materiałów budowlanych – obróbka materiałów ściernych

•Systemy mielenia cementu

Wykładziny młyna: powłoka o wysokiej zawartości chromu (Cr ≥ 25%) z siatką " z pancerza żółwia " zmniejsza zużycie z 5 g/tonę klinkieru do 1,2 g/tonę (150°C). Naprawy prasy walcowej za pomocą drutu rdzeniowego z topnikiem przywracają twardość do HRC55-58 przy 30% koszcie wymiany (linia 5000 ton/dzień pozwala zaoszczędzić 800 tys. jenów rocznie).

• Sprzęt do przetwarzania kruszywa

Wkładki udarowe Sand Maker: powłoka z cząstek WC jest odporna na ścieranie kwarcem (SiO₂≥90%), zmniejszając zużycie z 0,5 mm/dzień do 0,1 mm/dzień. Ramiona mieszalnika: powłoka 316L + Cr13 zapobiega korozji cementu i zużyciu kruszywa, wydłużając żywotność z 3 do 12 miesięcy.

IV. Energetyka i metalurgia – Ochrona przed zużyciem w wysokich temperaturach

Rozwiązania dla środowisk o temperaturze 300–800°C:

•Systemy energetyczne opalane węglem

Kolana zsypu węglowego (prędkość materiału ≥20 m/s): Nakładka ze stopu o wysokiej zawartości niklu (Ni≥30%) poprawia odporność na utlenianie 3-krotnie (150-300°C), wydłużając okres eksploatacji z 6 do 24 miesięcy (jednostka 300 MW). Ostrza zgarniacza żużla: stop Cr-Ni-W (≤600°C) zmniejsza pękanie o 60% (twardość żużla HV800+).

•Systemy walcowania metalurgicznego

Walcarki walcownicze na gorąco: bufor na bazie Cu + powłoka o wysokiej zawartości Cr zmniejsza zużycie szczeliny z 0,5 mm/miesiąc do 0,1 mm/miesiąc przy nacisku 2000 ton. Gniazdo konwertora: stop na bazie Co (Co ≥50%) wytrzymuje rozprysk stali w temperaturze 1600°C, wydłużając żywotność kampanii z 15 do 45 dni.